刮研平臺的主要使用范圍:經人工鏟刮合格后的刮研平臺主要用于機床或其他精密設備的裝配,檢修,工件的外形尺寸測量及精度檢驗等高精度需求的工作。為_刮研平臺的精度穩定準確,需要進行兩次人工時效處理后,再對精銑后平臺臺面進行人工刮研處理。

研平臺的制造標準:GB7947-1999《鑄鐵平板》標準制造。

刮研平臺規格:100mmX100mm-3000mmX8000mm(特殊規格要求可根據使用要求定做加工生產)。

刮研平臺的材質:采用HT200-300.QT300-400.

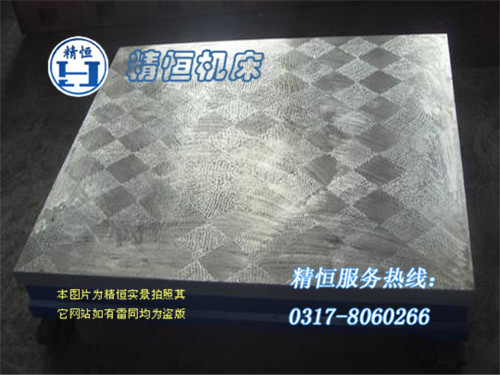

刮研平臺的檢驗方法:采用涂色方法檢驗。其標準為0級1級平板25平方毫米的范圍內不少於25點,2級不少於20點,3級不少於12點。

刮研平臺的精度等級:按照_標準,分為1級,2級,三級。

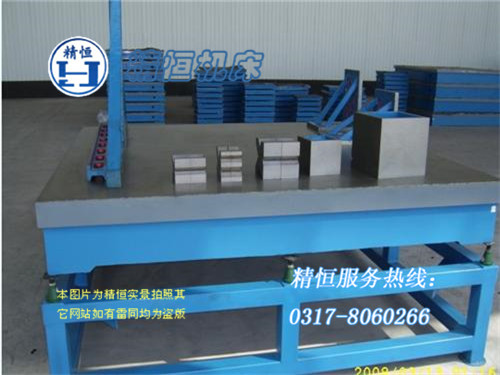

刮研平臺的結構形式:采用箱型,筋板型結構。其中箱型分為單圍式與雙圍式。

刮研平臺的水平調整:針對于需要進行檢驗,檢測等工作刮研平臺,為_檢驗結構準確,需對刮研平臺進行使用前的調整,調整形式多為調整墊鐵或平臺支架兩種形式。具體決定調整何種調整形式應根據使用需求決定。具體調整方法如下:

1.按照刮研平臺支撐點的位置,在地面相應位置放置好調整墊鐵,將刮研平臺支撐點充分接觸到調整墊鐵,手感方式調整四角穩定性,微調調整墊鐵,直到穩定。然后使用水平測量儀器對平臺進行精調。直至達到符合其平面要求精度。

2.將刮研平臺放置在平臺支架上,初步調整支架上固定的千斤頂或其他支點。再結合水平測量儀器調整到符合其平面要求精度。特別注意的是,平臺的中心點_要貼近平臺支架的中心點。

3.調整后的刮研平臺24小時后應對其平面度進行二次測量。

4.調整完畢后,對所有調整螺栓做加固處理,防止其使用過程中松動而造成工作面精度發生變化,使測量結果不準確。

刮研平臺的制造工藝:商定有關技術條款后,進行制圖,經雙方確認后,按照圖紙制作消失模,對模型檢驗且合格后,進行沙坑預埋。按照所需刮研平臺的材質進行澆筑。完后經過爐前爐后兩次鐵水化驗,已確認

刮研平臺材質。鑄件經打磨清砂處理后,進行一次消除鑄造內應力為目的的人工時效處理。粗加工后,在進行一次以消除加工內應力為目的的人工時效處理。然后精銑,并進行刮研。